Общая информация

Борский силикатный завод был основан в 1931 году в городе Бор Нижегородской области. Мы посвятили более 90 лет производству самого распространённого в мире материала для строительства и отделки помещений — силикатного кирпича.

Сейчас Борский силикатный завод — самый крупный производитель силикатного кирпича в Нижегородской области. И входит в пятерку крупнейших в России. Объём производства на 10–20% больше, чем у основных конкурентов.

Наш завод является единственным производителем газосиликатного блока в Нижегородском регионе. На сегодняшний день практически каждый дом в Нижнем Новгороде строится с использованием продукции Борского Силикатного Завода.

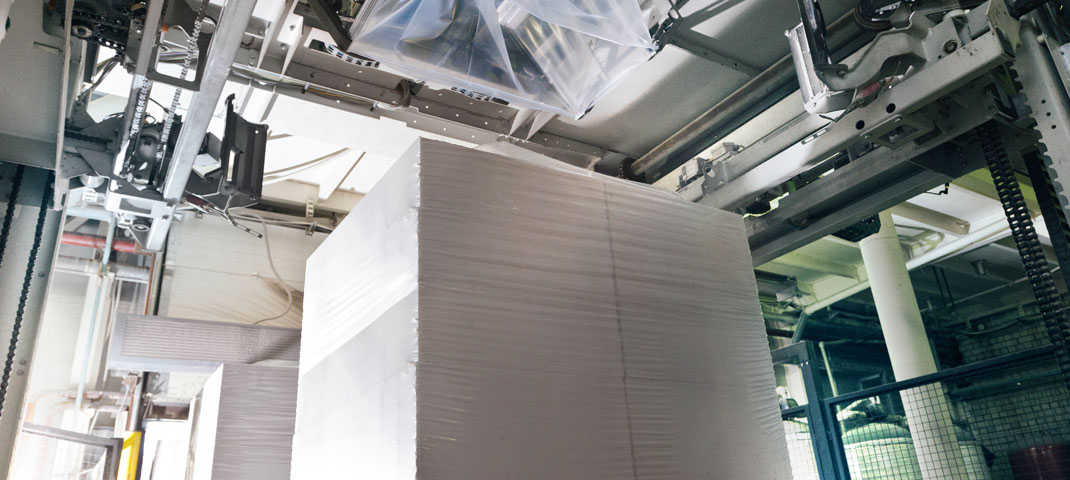

Мы первые среди производителей нижегородского региона стали использовать прочную невозвратную упаковку для силикатного кирпича

В советские времена упаковке уделялось не слишком много внимания, зачастую продукция грузилась «на вес», экскаватором. Сейчас мы упаковываем кирпич и размещаем его на деревянном поддоне, который легко перемещается вилочными погрузчиками.

Мы первые в нижегородской области стали выпускать цветной облицовочный кирпич

Сначала мы экспериментировали, добавляя в силикатную массу молотую глину для придания кирпичу особого цветового оттенка. Сегодня для этой цели мы используем современные железоокисные пигменты, что позволяет нам производить силикатный кирпич шести различных цветов.

Мы первые в регионе стали использовать в работе прессы немецкого производства

Это позволило нам производить кирпич, максимально соответствующий нормам ГОСТа. Наконец, мы наладили первое в Нижегородской области производство газосиликатного блока.

Сегодня мы продолжаем открывать новые производственные линии, внедряем передовые технологии. У нас самое современное оборудование по производству силикатных кирпичей в регионе, практически каждый дом в Нижнем Новгороде строится с использованием нашей продукции.

Фундамент для всего этого был заложен двадцать лет назад, в «непростые девяностые», когда, столкнувшись с трудностями, мы не опустили руки, а, наоборот, — совершили мощный рывок вперед. Ни одна технология, ни один станок сам по себе не способен сделать компанию успешной.

Подлинный секрет нашего успеха — наши люди: их опыт, находчивость и высокие профессиональные качества.

Производство силикатного кирпича

В нашей работе мы используем полностью автоматизированное новейшее оборудование немецкой компании Masa Henke.

Производство газосиликатных блоков

Газосиликатный блок изготавливается на автоматической линии производства немецкой фирмы W&K.

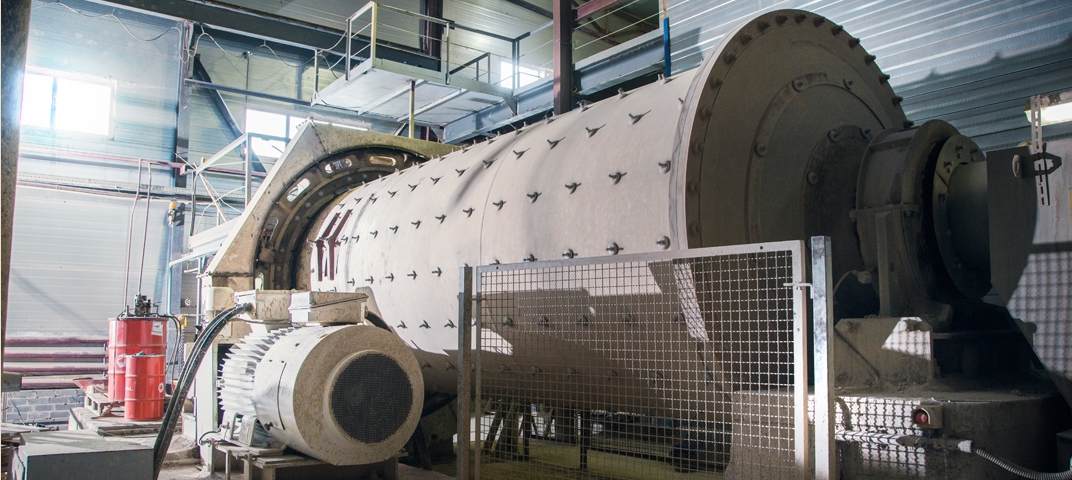

Оборудование

Предприятие имеет 3 производственных корпуса общей площадью более 14 000 м2, два корпуса отвечают за производство силикатного кирпича, один — за производство газосиликатного блока.

Борский силикатный завод обладает новейшим в Нижегородской области оборудованием. Гидравлические прессы Masa Henke (силикатный кирпич) и производственная линия W&K (газосиликатный блок) обеспечивают производство продукции высокого качества и максимальной точности геометрических размеров.

Линия по производству силикатного кирпича

Позволяет выпускать 100 000 000 силикатных кирпичей в год. Такое количество кирпича обеспечивает ежегодное строительство 105 девятиэтажных домов или 1 500 коттеджей, что, в свою очередь, равняется 4 микрорайонам «7-е небо» или 30 стандартным коттеджным посёлкам.

Линия по производству газосиликатного блока

Позволяет выпускать 5 700 000 газосиликатных блоков в год, 5 926 в день и 663 в час. Такое количество газосиликатного блока обеспечивает ежегодное строительство 166 девятиэтажных домов или 2 268 коттеджей, что, в свою очередь, равняется 6 микрорайонам «7-е небо» или 45 стандартным коттеджным посёлкам. В ближайшем будущем мы планируем построить совершенно новую линию по производству газосиликатного блока.

Мы открываем новые производственные линии, модернизируем оборудование и технологии

Сегодня это возможно благодаря тому, что за последние двадцать лет наше предприятие сделало серьёзный рывок вперёд. Трудности, которые возникали на нашем пути, не ставили нас в тупик, а напротив, мотивировали на поиск нестандартных решений.

В непростые девяностые годы мы заложили фундамент, который в настоящее время позволяет нам эффективно развиваться и добиваться новых успехов в производстве.